Controlar l’entrada d’oxigen a la cambra de combustió de la caldera, per tal de garantir una combustió òptima. S’aconsella realitzar aquest control basant-se en una sonda lambda i de manera contínua.

El fet de reduir el cabal d’oxigen entrant en un 2,5% per a una temperatura de gasos d’escapament de 220ºC comporta un increment del rendiment de l’1,1%

Aïllar la caldera, de manera que es minimitzin les pèrdues per radiació de la carcassa.

Passant d’un aïllament de 80 mm a un de 120 mm, a 6 bar i 165ºC , s’aconsegueix un estalvi del 23%.

- Implantar cremadors modulants que permetin adaptar la capacitat de generació a la demanda de calor.

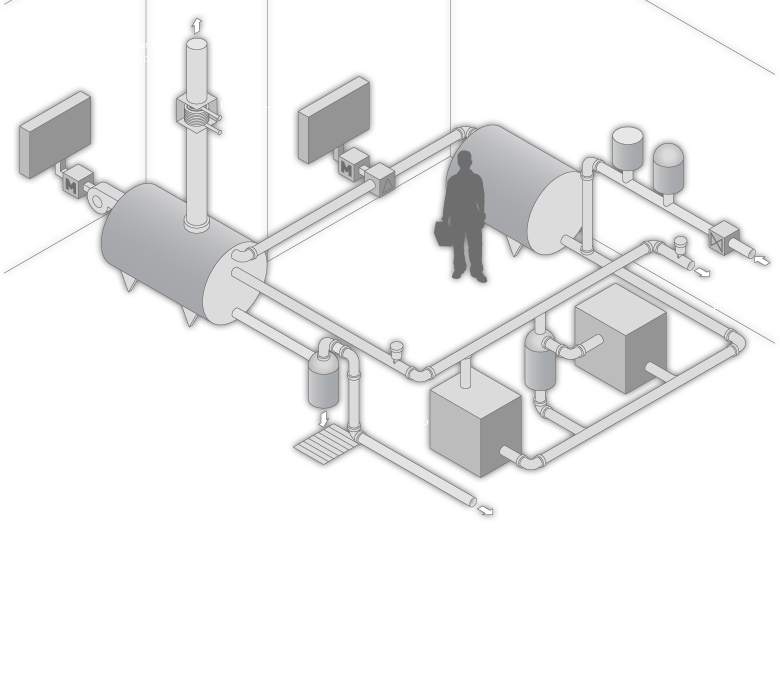

- Aïllar les canalitzacions de vapor, especialment les que forment part de la xarxa d’alta pressió.

- Sectoritzar els circuits a partir dels nivells de pressió de treball de la xarxa.

- Eliminar trossos de canonada no emprada.

- Revisar eventuals fuites de vapor a llocs poc transitats.

S’aconsella que el sistema de control de la purga de sals es realitzi en continu, mitjançant un conductímetre.

El fet de passar d’un sistema de purga manual a un de purga automàtica comporta una reducció del 3% del cabal de sals.

- Aprofitar la calor de la purga mitjançant un tanc de revaporitzats que farà que, en disminuir la pressió, s’evapori part de l’aigua que es pot enviar al tanc de condensats.

- Posar l’accent en el control del correcte funcionament dels purgadors de la xarxa de distribució. Cal minimitzar el període de purga de manera que es redueixen les pèrdues innecessàries de vapor del sistema.

- Diferenciar els circuits en funció de la pressió de treball que requereixin els punts de consum.

- L’ús d’un termocompressor permet que es puguin aprofitar els condensats en un circuit a un segon nivell de pressió. D’aquesta manera s’aconsegueix aprofitar la calor dels condensats, barrejant-se amb el vapor a alta temperatura, fins aconseguir una pressió i temperatura adients per al punt de consum.

Controlar la qualitat d’entrada de l’aigua d’aportació, concentrant-se principalment en minimitzar la presència de sals dissoltes. Una possible solució és implantar un sistema d’osmosi per a l’aigua d’aportació.

La reducció del cabal de purga de sals, mitjançant un sistema d’osmosi inversa, és d’un 5%.

- Aïllar el dipòsit de condensats.

- Instal·lar sistemes de bombament d’alta eficiència, considerant que no només la bomba ha de ser d’alta eficiència, sinó també el motor elèctric i el sistema de transmissió.

Implantar un economitzador per recuperar l’energia dels gasos de combustió, realitzant un preescalfament de l’aigua d’entrada de la caldera.

S’estimen uns estalvis orientatius entre un 10% i un 20%.

Promoure la implantació de variadors de freqüència en l’accionament del ventilador que regula el cabal d’aire entrant.

S’estima un estalvi orientatiu, en el consum del ventilador, del 15%.

- Quan es pugui, evitar l’ús directe de vapor i fer una xarxa tancada de condensats amb canonades aïllades i pressuritzades si cal.

- Racionalitzar l’ús final de vapor amb la instal·lació de controls d’entrada de vapor segons temperatura de consigna i mesuradors de consum de vapor.

- Evitar l’ús de fluids intermedis com l’oli tèrmic.